[汽車之家 工廠揭秘] 年初的疫情肆虐對很多行業造成了巨大的影響,尤其是對剛剛起步的新創車企們來說帶來了巨大的挑戰。威馬汽車如今還好嗎?我們深入了其溫州制造基地,看看威馬目前生產環節的狀態。

“自建工廠,品質保證”是威馬汽車成立之初的造車理念之一,創始人沈暉認為只有把制造環節把握在自己手里才能保證產能和品質。2016年底,威馬溫州工廠正式奠基,今年年初有媒體報道稱位于湖北黃岡的威馬第二工廠也開始正式投產。

威馬工廠的初創團隊大多來自于上汽通用,成熟的人員架構,成熟的生產體系,讓威馬初期很快將產品落地了,威馬也成為了新創車企里較早將產品推向市場的車企之一。

目前在溫州工廠里生產的是威馬EX5(參數|詢價)和EX6兩款車,兩款純電動車分別定為于緊湊型SUV和中型SUV,共線定制化生產,有著較高的零部件通用率。

從一開始,威馬就建立了沖壓、焊裝、涂裝和總裝完整的四大生產工藝車間,廠址位于溫州甌江口,占地面積1000畝,先期規劃了10萬輛/年的產能,隨著用戶的增長可擴展到20萬輛/年的總產能。

沖壓車間里設置了5序自動化沖壓線,沖壓噸位分別為2400噸、1400噸、1000噸、1000噸、1000噸,生產節拍為8-10件/分鐘,硬件設備處于國內一線水平。

焊裝車間,主焊線上采用了日本發那科(FANUC)的自動化焊接機械手,自動化率較高,且支持EX5和EX6的柔性化生產。

基于客戶定制化生產理念,威馬對焊裝、涂裝和總裝車間進行了較多的設計和考量,根據訂單信息,生產順序和工藝會相應地在線調整,以實現更高效率的生產。

威馬的訂單化生產直接面向消費者,即C2M,購車者可以自由選擇自己喜歡車型的車身顏色、內飾配置、輪圈樣式、續航版本以及其他科技配置等,排列組合起來有著數百種搭配,這對一家汽車工廠來說需要有足夠智能化的生產能力。

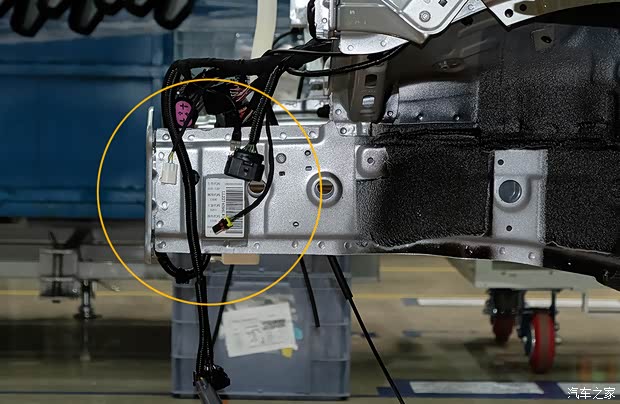

在工廠的一些關鍵工序上,機械手實現了聯網功能,根據后臺訂單化數據,能夠自動匹配需要生產的車型配置。

例如威馬EX5和EX6都有電池輔助加熱的可選配置,這個配置的車型其車身的鋼板側圍與其他配置不同,所以需要焊裝機械手來根據生產數據來自動匹配抓取不同的車身側圍。

在總裝車間里,你會發現車型縱梁位置粘貼有一個條形碼,機艙蓋前也有一張配置單,這相當于每輛車的“身份證”,告訴機械手和工人們,它需要組裝什么樣的配置。

隨著EX6的投產,威馬溫州工廠也進行了相應的升級和改造。例如EX6有著更大的車身尺寸,更大的前后風擋玻璃、更大的全景天窗,因此一部分工裝卡具也需要進行擴展或者更新。

另外,EX6的后備廂門改為了樹脂材料(EX5為傳統鋼板沖壓而成),在總裝生產線上為EX6的后備廂門安裝單獨增加了一個工位。

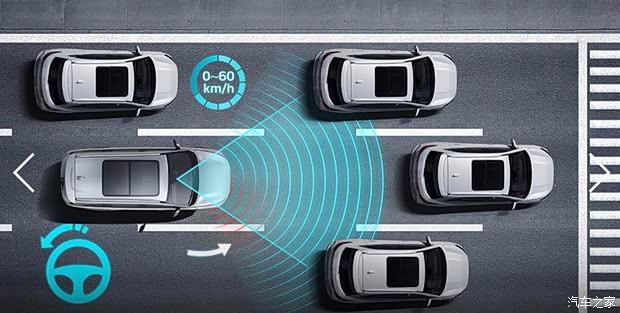

隨著時間的推移,ADAS高級駕駛輔助系統成為了純電動車上越來越普及的一項配置,威馬EX5和EX6的高配車型上目前都具備了完整的L2駕駛輔助功能,例如全速域ACC、主動緊急制動、車道偏離預警、車道保持等等。

因此,后期在總裝車間里增設了ADAS駕駛輔助系統的檢測工位,在這里會對ADAS硬件進行標定。

相比EX5來說,EX6由于定位更高,車內的功能配置更豐富,而且車內電子線束進行了較大的變化,所以工人們需要更多的工位和工序來配合生產。

隨著疫情好轉,威馬汽車的全國銷量在不斷攀升,實現了連續8個月的增長。不過從目前的生產規劃和實際完成度來看,威馬工廠的生產效率足夠支持目前的消費者訂單。

總結:“打造國民化電動車”是威馬起初的口號,相比很多新創車企來說,它的企業發展策略更加務實。近兩年,溫州工廠提升了生產效率,降低了生產環節的成本,這些都是讓新車更快、更實惠地交付給消費者的基礎。威馬未來能否實現更高的銷量和更好的用戶口碑,這家工廠起到至關重要的作用。(文/圖 汽車之家 夏志猛)