[汽車之家 圖說工廠] 紅旗品牌對于整個中國汽車工業來說其地位是舉足輕重的,整個產品提升不僅要改進技術與設計,在制造方面更是提出了新標準。

從2018年開始,紅旗品牌全新戰略發布,“尚、致、意”三字攜手四大車系共同筑夢新紅旗形象,從此邁入紅旗的“新高尚”品牌時代。

當想要落實“新高尚”,制造環節絕對是重中之重。伴隨全新紅旗H9的誕生,長青工廠也迎來了一次大升級:4款中高端車型柔性生產,年產10萬臺,并預留15萬臺年產能發展空間。

工廠升級計劃將于今年10月全面完成,屆時,該工廠不僅自動化程度大幅度提升,對于制造標準也有了更高要求,無論硬件還是軟件都將是國內一線優秀水準。

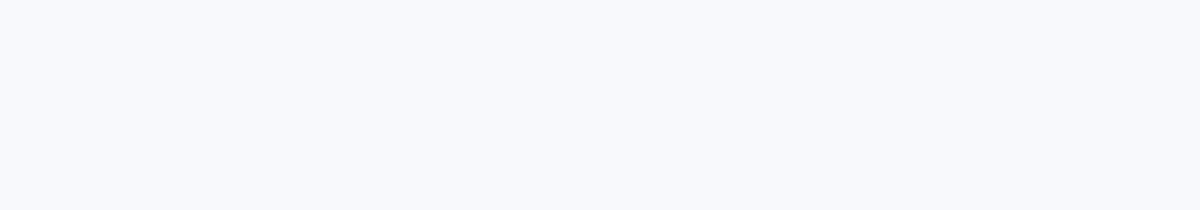

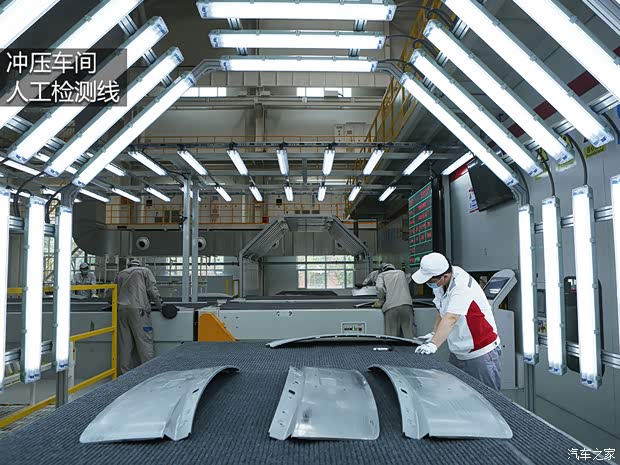

新工廠的自動沖壓線采用國內少有的6序沖壓工藝,支持雙向自動換模(線內換模時間180s),沖壓質檢標準再次提升,保證中高端車型成品零件品質。

除了沖壓車間硬件水平和質檢標準提高之外,對于模具也有了新要求:針對中高端車型換用尺寸更大且精度要求更高的模具。整個沖壓車間達到國內先進水平。

焊裝車間同樣進行了改進,主要集中在數字化與新工藝運用方面。整個產線采用固定軌道+AGV自動運輸車配合運送,所有在線量產車數據上傳,可溯源,并運用數字仿真進行產線調試。

整條產線供應商來自于ABB。在工藝上,除了自動涂膠之外,還有獲得專利的激光螺旋點焊技術應用,實現提高白車身扭轉剛度的同時,降低制造成本,實現輕量化。

焊裝車間的質檢線同樣進行了升級,目前具備自動視覺檢查工位。對于部分存在易損耗的工位而言,通過數據建模還能實現預測性維護工作,保證焊裝質量。

改造后的涂裝車間可以按定制化需求進行多色車身和定制化圖案涂裝,在環保和能源方面,針對循環水和熱能利用上也進行了優化,實現環保高效的涂裝工作。

總裝車間實現了網聯化與智能化升級,隨車聯網實現定制化裝配,庫房5G網絡無人值守。風擋裝配工位采用視覺傳感器全自動涂膠,輪胎裝配由機械臂全自動安裝。

整條總裝線采用固定軌道可升降工位,降低工作人員勞動力,換線與特殊裝配工位則通過AGV運輸車車運送,整個總裝車間具備近200臺AGV運輸車。

分裝線則主要以人工裝配為主,車間全員重新進行培訓,全車間扭矩扳手均為可上傳數據的電動扳手,精度高,每個工位都能做到有數據可查,責任到人。

總裝質檢升級,這里不僅包括質檢標準提高,整個總裝車間的近乎所有質檢工位與測試硬件全部換新,保證每一臺車都能實現高品質水準。

“新高尚”品牌理念想要落實到位并不只是一句口號,紅旗的決心從工廠升級便可見一斑,而這也讓我很期待紅旗H9的量產品質。(文 汽車之家 舒寧 圖 紅旗官方攝影)