[汽車之家 圖說工廠] 對任何一個品牌而言,打造全新產(chǎn)品都是謹慎的。需要超越的不僅是今天的自己,還需保證它與今后市面上的產(chǎn)品對比時同樣具有競爭力。對長安而言,UNI-T就是他們下個時代重頭戲的開始,今天我們就來簡單看看它的誕生過程。

UNI-T是長安最新打造的緊湊型SUV,整體設計上明顯有別于所有在售的產(chǎn)品序列,這需要制造環(huán)節(jié)一起進化。沖壓進度、焊裝、涂裝效果以及總裝質量都會影響到它的品質感。

沖壓車間有2條2400噸5序全自動高速封閉式?jīng)_壓生產(chǎn)線,最高生產(chǎn)節(jié)拍達15次/分鐘,整條生產(chǎn)線可在3分鐘內完成換模。

目前車間生產(chǎn)節(jié)拍為15次數(shù)/分鐘,車間年最大產(chǎn)能達700萬沖次。UNI-T車身結構中高強度鋼占比61%,其中部分配為供應商提供。

為保證沖壓質量,除下線后的人工檢測外,沖壓車間也包含三坐標檢測。

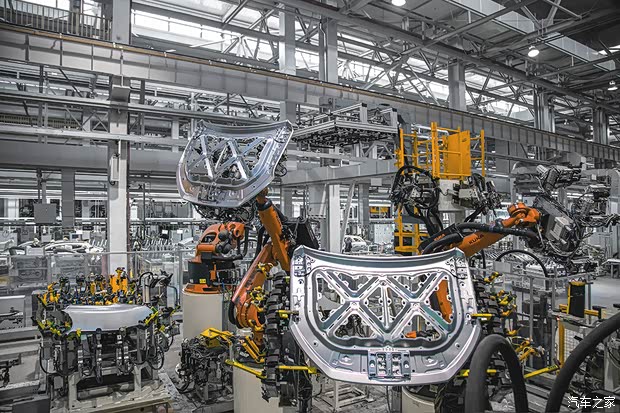

焊裝車間共42000㎡,這也是整個生產(chǎn)工序中,自動化率較高的環(huán)節(jié)。如果用做衣服打比方,沖壓像是裁剪布料,焊裝則是把布料拼合成整件衣服。

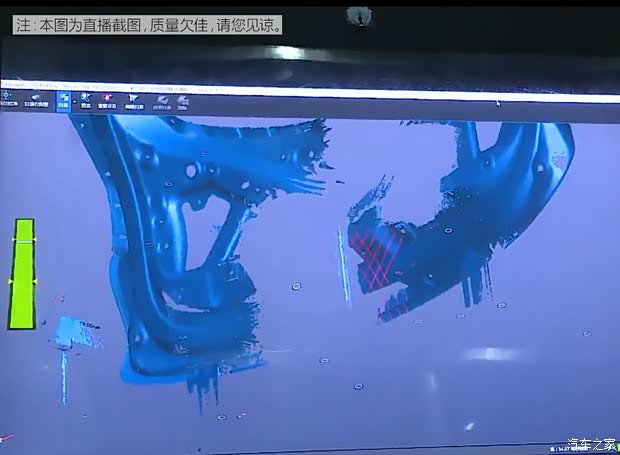

焊裝車間同樣采用柔性化布置,設計產(chǎn)能26萬輛/年,最大產(chǎn)能為39萬輛/年。為了提升產(chǎn)量,保證質量,車間內同樣使用了大量機器人,自動化率達到80%。

生產(chǎn)線中的117臺KUKA機器人負責零部件自動焊接與抓取,傳輸時間≤4S,同時針對未來生產(chǎn)車型,還具有進一步擴充動作的預留空間。

除了焊接工作外,焊裝車間還有涂膠工藝。在兩江第三工廠,這個工序無論是涂抹,還是檢測均為機器人完成,邊涂邊檢的設定最大程度上提升了生產(chǎn)效率。

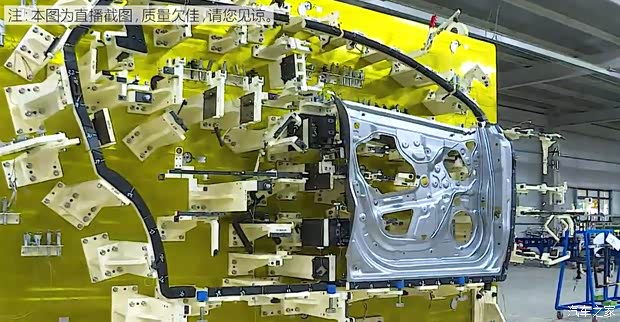

俗話說“好的產(chǎn)品不僅是造出來,還是查出來的”,為保證品質,焊裝車間設置了藍光在線監(jiān)測工位。

焊裝車間需要人工完成操作的部分在最終的打磨線,操作員在這里對焊裝后的車身進行檢查,并對有問題的部件進行調整處理。

焊裝完畢,涂裝完成后的車身會被送至總裝環(huán)節(jié),在這里超過900種零件會按車輛配置進行裝備,因此總裝也是整個車輛制造最復雜的環(huán)節(jié)。

由于UNI-T將提供多樣化的定制服務,這對總裝環(huán)節(jié)如何在有限時間內,保證安裝正確率提出了更高要求,車輛配置全部進行了電子化儲存管理,載有零件的物料小車在車身進入總裝車間后,一直跟隨前進。

技術的逐漸進步悄然改變著原先勞動密集型的總裝車間,比如風擋玻璃的涂膠、對中、安裝工作現(xiàn)在就全權由機器人完成。

與之類似的還有輔助工具的大規(guī)模使用,操作員使用5軸擰緊機完成車輪螺栓的緊固。同時總裝環(huán)節(jié)中還大量使用了電動扭矩扳手,重要數(shù)據(jù)會進行上傳留存。

總結:今天的中國品牌在工廠建設方面都投入了巨資,長安兩江三工廠就是其中的新生代代表。無論是高自動化率設備,還是防錯系統(tǒng)的大規(guī)模應用,都是為了高速、高質的打造新產(chǎn)品做出的努力。(文/圖 汽車之家 唐朝)